Магнитопорошковый дефектоскоп для контроля железнодорожных осей МАГНИСКОП-О

Магнитопорошковый дефектоскоп для контроля железнодорожный осей Магнископ О

Магнитопорошковый дефектоскоп для контроля железнодорожный осей Магнископ О

Дефектоскоп магнитопорошковый специализированный Магнископ О предназначен для проведения качественного приемочного МПК чистовых осей РУ1Ш, РВ2Ш и локомотивных в соответствии с требованиями ГОСТ Р 56512-2015 и ГОСТ 34656-2020.

Система намагничивания обеспечивает возможность комбинированного применения циркулярного и продольного намагничивания. Чувствительность контроля соответствует уровню Б по ГОСТ 21105-87 и РД 32.144-2000. В качестве магнитного индикатора может применяться магнитопорошковая суспензия, как на водной, так и на масляной основе. Цикл МПК включает загрузку объекта контроля (ОК), нанесение магнитного индикатора, намагничивание, осмотр с принятием решения о годности ОК, размагничивание и выгрузку ОК.

Фиксация и вращение оси в дефектоскопе осуществляется в конических центрах, что позволяет избавиться от следов от поддерживающих роликов. При намагничивании и поливе суспензией ось вращается, что улучшает смачивание оси и избавляет от капельных артефактов.

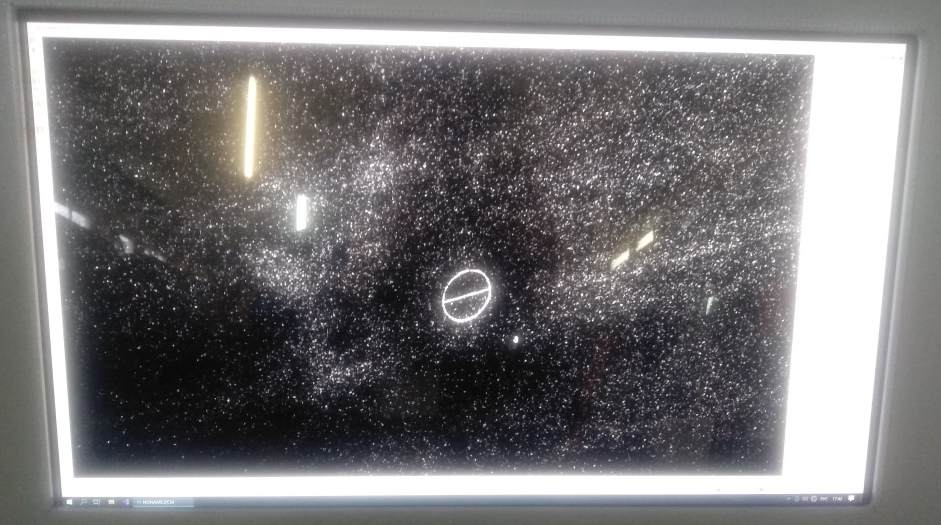

Осмотр может осуществляться как непосредственно на оси, так удаленно при помощи видеомодуля сканирования оси. результат сканирования представлен на мониторе оператора

|

Характеристика |

Ед.изм. |

Значение |

|

Максимальная длина ОК |

мм |

2600 |

|

Максимальный диаметр ОК |

мм |

300 |

|

Максимальная масса ОК |

кг |

900 |

|

Привод синхронного перемещения двух бабок по раме Дефектоскопа |

|

Электромеханический |

|

Зажим ОК в бабках |

|

Пневматический |

|

Усилие зажима ОК в бабках |

кгс |

Регулируемое, от 50 до 250 |

|

Способ МПК |

|

Способ приложенного поля |

|

Вид намагничивания |

|

Продольное, циркулярное, комбинированное |

|

Тангенциальная составляющая вектора напряженности магнитного поля на контролируемой поверхности, не менее |

А/м |

3000 |

|

Остаточная намагниченность после размагничивания ОК, не более |

А/м |

500 |

|

Род тока циркулярного и продольного намагничивания |

|

Переменный, 50 Гц |

|

Величина тока циркулярного намагничивания (амплитудное значение) |

А |

от 100 до 5000 |

|

Внутренний диаметр катушки продольного намагничивания |

мм |

500 |

|

Измерение амплитудного значения токов циркулярного и продольного намагничивания |

|

Цифровым прибором |

|

Система размагничивания |

|

встроенная, автоматизированная |

|

Объем бака суспензионной системы |

л |

50 |

|

Способ перемешивания суспензии |

|

Механический |

|

Напряженность магнитного поля в устройстве размагничивания суспензии |

А/см |

400 |

|

Освещенность контролируемой поверхности оси, не менее |

мкВт/см2 |

2000 |

|

Потребляемая мощность |

кВт |

90 |

|

Габаритные размеры (ДШВ) (без шкафа управления) |

мм |

3750×4160×2000 |

Магнитопорошковый дефектоскоп конвейерного типа с трехосевым намагничиванием Магнископ НУ-300

Магнитопорошковый дефектоскоп конвейерного типа с трехосевым намагничиванием МАГНИСКОП НУ-300

Предназначен для высокопроизводительного, бесконтактного магнитопорошкового контроля деталей.

В данном случае применяется для контроля шатунов двигателей внутреннего сгорания.

Принцип работы дефектоскопа состоит следующий: детали устанавливаются на загрузочную позицию конвейера, на конвейере детали проезжают сквозь обильный полив суспензией и трехосевое намагничивающее устройство.

В процессе прохода через трехосевое намагничивающее устройство, магнитное поле сначала возрастает в центре и плавно спадает при выходе из устройства.

При росте магнитного поля на поверхности детали образуются индикаторные рисунки, а при спадании поля деталь размагничивается, при этом размагничивание детали происходит уже после того как индикаторные рисунки образовались.

На выходе конвейера расположены УФ осветители, при свет которых проводится осмотр индикаций.

Видео работы дефектоскопа представлено на Youtube

| Напряженность магнитного поля в центре НУ, А/см | 100 |

| Максимальный габарит контролируемой детали, мм | 300 |

| Уровень УФ освещенности в зоне контроля, мкВт/см2 | 2000 |